桶

桶仕込み酒とは?

原点に返り、本格的な木桶での日本酒作り

木桶仕込み復活(木桶仕込みへの取り組み)のきっかけは、

2006年4月に桶仕込み保存会が開いたイベントでした。

その名も「いまさら桶を考える会」。

確かに、何をいまさら・・・

いや、しかしおもしろい!これは一見の必要があるぞ!と、社長(当時)の体にビビビッと何かが走る。

直感というやつですね。

その直感はすぐに、驚きの現実を導き出すことに・・・

「いまさら桶を考える会」の中で試食した、木桶仕込みの味噌や醤油、イカの塩辛。

これが旨い!

実に旨い!

やはり桶には、何かがある!

というわけで、その会で得たパワーを推進力に、即、翌日には地元岩国の杉を発注しました。

桶の会が行われる以前にも、五橋では木桶での酒造りは行っていたのですが、

更なる「何か」を見つけるためには、私たちの理想をかなえてくれるような

“新たなる桶”が必要だと。

というのも、ここ数年、社長(当時)には、合理化・近代化・純粋化してきた酒造りへの疑問が生まれていました。

酵母が純粋培養され、たしかに酒は旨くなり安定した。

しかし、何か見失ったものがあるんじゃないか…。

「温故知新」という言葉もグルグル頭の中で回っています。

そこに「木桶」の話。

これは偶然じゃない。必然です。

原点を見つめなおすきっかけを与えてくれたのです。

日本人が忘れている「何か」、現在の日本酒が失っている「何か」を、きっと木桶が教えてくれる。

木桶仕込みの清酒で、その「何か」を見つけてください。

桶の歴史

桶の歴史は古く、天正10年(1582年)室町中期に書かれた多聞院日記に初めて「オケ」という名称が現れます。この「オケ」の登場によって当時、壺や甕で造られていた日本酒は、飛躍的に大量生産が可能となりました。

以降、酒造家が製材された桶の材料を買入れ、桶屋が加工していくというスタイルがとられ、秋になり本格的な酒造りの準備が始まる頃には、桶屋が叩く木槌の音がいたる所で聞かれました。

まず酒屋が地元の木で新桶を作り、20~30年後に酒桶としての寿命が尽きてくると、今度は味噌屋・醤油屋が買取り、更に30~150年使われる。こうして20~180年の寿命を持つ桶は何百年もの間、立派な循環型社会を形成していたのです。

しかし昭和25年(1950年)以降、酒屋は次々と木桶からホーロータンクに替えていきます。

しかし昭和25年(1950年)以降、酒屋は次々と木桶からホーロータンクに替えていきます。

木桶に比べて、微生物の働きをコントロールしやすいこと、管理・保管が容易であることなどが理由でした。

また、課税対象である酒を木桶に貯蔵しておくと自然に目減りし、欠減してしまうことを国税局が長年問題にしていたことや、「木桶は衛星的ではない」という保健所の見解も、木桶の衰退を加速させる一因となりました。

こうして、大きな木桶がずらりと並んだ蔵の風景は、博物館や時代劇のセットでしか見られない光景となっていきました。

「木桶」だからこその味わい

それからおよそ20年経った近年・・・スローが見直される社会気運のなか、種々の研究により木の良さが見直され、木桶が他の材質の容器より優れている点をもつことが判明しつつあります。

発酵食品分野でも、味噌・醤油・酢などの業界では、今でもいくつかの蔵で木桶が使われており、また、かの有名ワイン「ロマネコンティ社」も酒質のために木桶で仕込むなど、木桶でなければ作れない味わいがあると認められているのです。

肝心の日本酒業界はというと、平成18年(2006年)に「いまさら桶を考える会」が六本木ヒルズで盛大に開かれ、NPO法人 桶仕込み保存会が発足しました。

全国各地の酒蔵でも、この会の発起人であるセーラ・マリ・カミングスさん(株式会社桝一市村酒造場 取締役)の呼びかけに応え、蔵に眠っていた木桶を使ったり、新桶を作ったりと、様々な形で木桶仕込みが復活してきています。

新製品の開発や復古という一時のブーム的なものでなく、桶を中心とした「循環型社会」を志向していく動きが、今ようやく始まったのです。

(参考資料)

日本醸造協会誌・化学技術誌MOLより 上芝雄史氏

いまさら桶を考える会プログラムより セーラ・マリ・カミングス氏

桶仕込み保存会パンフレットより 太田英晴氏 セーラ・マリ・カミングス氏

桶作り〜工程1(製材)

工程1

1杉の伐採

1杉の伐採五橋の仕込水である、錦川の伏流水。今回の桶作りでは、その錦川上流の杉を使った。

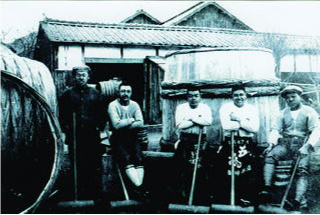

高さ20m以上はあるであろう巨木を、次々と同じ方向に切り倒していく。まさに職人技。

2製材

伐採された杉は乾燥後、大阪堺市の(株)ウッドワーク(藤井製桶所)に運ばれ、製材された。

酒屋の桶はアルコールの飛散を防止するということから、「甲付(コウヅキ)」と呼ばれる、木の赤い部分(赤身)と白い部分(白太)の境目が最良の材とされている。そのため、なるべく甲付をたくさんとれるように製材する。

3切り揃え

製材された板材は、まだ長さがバラバラ。そこでまずは、出来上がる桶の高さに板を切り揃えていく。

2枚目の写真、製材のところで説明した「甲付」であることがよく分かるだろう。

4カンナがけ

次に、写真のような機械でカンナがけを行う。表面をなめらかにすることはもちろんだが、桶の内側になる面を、湾曲に削れるのが写真の機械の特徴である。しかし、実際は手で触ってみてもほとんど分からないほど、わずかな削り具合…。しかし、この操作をするのと、しないのとでは、後の工程に違いがでる。

5幅の調整

写真のように赤身の部分が、木の幅いっぱいにない材料もある。横から見ると、2枚目の写真の上から2段目のように白い部分ばかりである。これをそのまま使用すると、アルコールの飛散を防止できないため、2枚目の写真の一番上のように横から見ても赤い部分が見えるように、幅を切って調整していく。これで桶の内側を向く面はすべて赤い部分(赤身)となった。

6正直押し

桶は円筒形に組むため、側板の切断面が直角のままではピッタリくっつかない。

そこで側板同士がくっつく面を「正直台」という、中央にカンナがはめ込まれた台を使って削り、角度をつけていく。押す人が正直であれば、うまく削れるということからこの名がついたといわれている。

7押し切り

桶を横から見ると長方形ではなく、下部がすぼんだ台形になっている。

このようにするためには、側板の下の部分の幅を、更に削って狭くしておかなければいけない。

その作業を「押し切り」といい、正直台を使って角度を変えないように注意しながら削っていく。

板に何やら合わせて見ているが、これは「カマ」といい、角度を合わせるための定規のようなもの。

桶作り〜工程2(側面)

工程2

8穴明け

側板の作業がすべて終わると、次は1枚1枚の側板同士をくっつけるために穴をあけていく。

写真のような2つの道具を使って、穴をあける位置・幅を一定にし、ドリルであけるが、これがズレると、ちぐはぐにくっついてしまい、滑らかな丸い桶にはならない。

9ハギつけ

いよいよ側板同士をくっつけていく。

とはいっても、いきなり全てをくっつけるわけではなく、まずは3~5枚を一組としてくっつけていくのだ。

⑧で開けた穴に竹釘を差込み、上からたたき入れていく。この工程でようやく桶の形が見えてくる。

10カンナがけ

もう一度、手でカンナがけを施す。様々なカンナを駆使して、内側と外側を両方なめらかになるように削っていく。 ここで初めて、④の工程をしているか、していないかで、明らかな違いがでてくるのだ。

11送りハギ・仮締め

⑨で3~4枚ずつハギつけた側板を桶の形に丸く組んでいく。

すべてのハギつけが終わると、金属のタガで締めていったのですが、水漏れが出ないように「ミシミシ」「ギシギシ」と木が痛そうな程、相当締め上げていくのだ。(タガ…桶・樽の外側に巻き、締め固めるもの)

12アリを書く

側板が組みあがったら、底の入る部分をカンナで削る。(これを「アリを書く」という)

アリが書けたら、カナヅチで叩いていき木を凹ませる。こうすることで、水が入ったときに膨らんで漏れにくくなるのだ。

13竹タガ編み

桶の形が完成。外周を測ってその長さに合わせて竹タガを編んでいく。

何種類もの編み方を組み合わせて、手作業で輪にしていくとても難しい技術で、熟練の職人が担当する。

(最良の材料を求め、京都は亀岡市までトラックで出掛けた。)

14芯作り

桶には、竹タガの内側に「芯」というものが入っている。これは竹タガ作りで余った竹を利用して、ただ縄で束ねたものなのだが、竹タガが潰れるのを防ぐ重要な役目をするものなのである。

工程3

15底板削り

ようやく底板へ。側板が甲付を使ったのに対して、底板は全て赤身を使う。

厚みを揃えるために削り、角度を直角にするために削り、表面をなめらかにするために削り…。

ここ工程は機械での作業。

16底板ハギつけ

底板も側板のときと操同様の作業でハギつけていく。

ただ、側板と違って重いため、横にして2人で息を合わせながら叩き込んでいく。

17底板切り

アリをかいた部分の円周を測り、その長さに合わせて底板を切っていく。

今でこそ、写真のように上から吊るし、クルクルと回転しながら楽に切ることができるが、

昔はこのようなものがあるわけもなく、ウデのある職人だけの仕事だった。

18タガ入れ

ついに竹タガを入れ、締めあげていく。竹タガは編みながら桶に巻きつけていくものだと思われがちだが、実際は写真のように、輪として出来上がったものを木槌で叩き込んでいく。輪が小さすぎては入らないし、大きすぎてはすぐにゆるんでしまうという、加減の難しいところ。それ以上に難しいのが叩き込み。輪を叩けばいいだけなのだが、コントロールが難しいのだ。

19底板入れ

逆さになっていた桶を起こし、底板を入れていく。

まずは少しずつ木槌で軽くたたいていき、底が平らに入るよう調整する。

20底込み

いよいよ本組みの最後、底込み(別名:胴突き)。

桶の中に1人入り、上に2人が立って一本の木を掛け声と共に持ち上げ、底を突いていく。

この作業、桶の中に入る人が一番責任重大なのだが、上に立つほうも数cmの幅で、移動しながら木を持ち上げるという、なかなか高度なテクニックを要するのだ。

21最終仕上げ

桶の形は完全に出来上がり、ウッドワークの皆さんと総出で最終仕上げを。

角を取り、カンナをかけ、タガをバーナーで焼き・・・と、見た目を整えていく。

「まるで娘を嫁に出す気分だな」と笑う職人さんも。10日間かかってやっと出来上がった桶の最終工程。みんな笑顔があふれている。

完成

ついに完成!!

つい1年前まで、山口県の錦川上流にそびえ立っていた杉が、こんなにも立派な桶に。

これから20~30年、五橋で大活躍!

『桶屋の挑戦』(中公新書ラクレ)/加藤薫(著)にて酒井酒造が取り上げられています。

『桶屋の挑戦』(中公新書ラクレ)/加藤薫(著)にて酒井酒造が取り上げられています。